Çevirenler

Ahmet Haki TÜRKDEMİR,

Sevinç KANDEMİR,

Alper İhsan ÇANGA

Elektronik terimi, aşağıdaki olaylarla ve bu olaylarla bağlantılı

teknik uygulamalarla ilgilenen bir uygulamalı fizik dalını tanımlar:

a) elektronların kendi aralarındaki alışverişler (radyo

lambaları, fotoelektrik hücreleri, Röntgen tüpleri, vs.); ve b)

elektronların katı maddelerin kristal yapısı ile olan alışverişleri

(yarı iletkenler, transistörler).

Elektronik devre elemanları. Aktif denetleyici ve yükseltici elemanlara ek olarak (radyo

lambaları ve yarı iletken elemanlar), elektronik devrelerde 3 adet temel yapı elemanı

kullanılır:

a) Dirençler, genelde bu iş için ya yalıtkan bir form etrafına sarılmış rezistans

teli kullanılır, ya da küçük akımlar için, yalıtkan bir silindir üzerine kaplanmış

iletkenliği kötü olan bir karbon veya grafit tabakası kullanılır - direnç ölçüm

birimi Ohm'dur (W). b) Kapasitörler (kondansatör de denir), bu eleman genelde

birbirinden yalıtkan bir tabakayla ayrılmış iki metal plaka veya folyodan oluşur; bir

kapasitörün değeri plakaların geometrisine ve yalıtkanın tipi ile kalınlığına bağlıdır

- kapasitans ölçüm birimi Farad'dır (F) (pratikte daha küçük birimler daha yaygın

kullanılır: mikrofarad (mF), nanofarad (nF), pikofarad (pF));

c) Bobinler (endüktans veya endüktif reaktans ta denir), demir bir göbeği olan veya

olmayan tel sarımlarından oluşur - endüktans ölçüm birimi Henry'dir (elektronikte

genellikle daha küçük birimler kullanılır : miliHenry (mH), mikroHenry (mH)).

Radyo lambaları ile oluşturulan devreler elektronik cihazların ilk nesil örnekleri,

lambaların yerini yarı iletkenlerin aldığı transistörlü devreler ise ikinci nesil

sayılabilir. Bu ikinci nesil devreler daha küçük boyutlarda ve hacimlerde gerçekleştirilebilmektedir,

ve enerji kayıpları daha azdır, çünkü esas olarak lambaları ısıtmaya harcanan

enerjiye gerek kalmamıştır. Yarı iletken ve ferit teknolojisindeki gelişmeler, hassas

kimyasal aşındırma tekniklerinin geliştirilmesi, vs. elektronik devrelerin daha da yüksek

boyutlarda minyatürleştirilmesine imkan vermiştir, ve yarı iletken elemanlarla kapasitör

ve bobinlerden oluşan devrelerin bütününün birkaç milimetreden büyük olmayan

boyutlarda tek bir ünite içine toplanabilmesi mümkün olmuştur. Silisyum üzerine işlenmiş

mikro devreler üçüncü nesil teknolojiyi karakterize eder, bu teknoloji sayesinde yüksek

hassasiyette elemanlar kapsayan elektronik devrelerin standard olarak yüksek sayılarda

seri üretimi konusunda potansiyel, ve çok küçük yapıda elektronik cihazların üretimine

olanak sağladı. Bu hassasiyet, standardizasyon ve minyatürizasyon özellikleri, veri işleme

cihazlarında, havacılık ve uzay uygulamalarında özellikle önemlidir.

Kullanım alanları. 20. Yüzyılın ilk yarısında elektroniğin endüstriyel

uygulamaları yüksek oranda sadece radyo lambaları, fotoelektrik hücreler ve Röntgen tüpleri

ile gerçekleştirilebilen devrelerle sınırlıydı; bunun yanında, yaklaşık 1950 de,

yarı iletken fiziği alanındaki gelişmeleri takip ederek, elektronik uygulamaları yayılmaya

başlayarak, teknolojinin bütün alanlarında kullanılmaya başladı. Bu gelişim henüz

doyum noktasına ulaşamamıştır, çünkü elektronik için yeni uygulama alanları sürekli

olarak keşfedilmektedir, ve bu yeni teknoloji branşı giderek artan bir oranda ekonomik

büyümenin bütünü için belirleyici bir faktör olmaya başlamıştır. İlk

zamanlarda, radyo lambalarının yükseltme ve düzenleme özellikleri sadece telekomünikasyon

alanında kullanılıyordu, fakat başka uygulamalar kısa sürede bulundu, ilk önce

elektrikli makinaların denetim ve düzenleme işlevlerinde ve daha sonra da üretim

sistemlerinin bütün olarak otomasyonunda. Elektronik cihazların telekomünikasyon, veri

toplama ve işleme, uzaktan algılama, güvenlik denetimi, ve ölçüm işlevlerinde yaygın

olarak kullanımı, elektronik cihazlar ve elemanlar için gelişmiş olan toplam piyasa

hacminin sadece küçük -ama çok iyi tanınan- bir oranını oluşturmaktadır.

1960 yılından beri elektronik cihazlar, alışılagelmiş olarak elektromekanik çözümlerle

gerçekleştirilmiş olan basınç şalterleri, termostatlar, röleler, servo düzenleyiciler

gibi cihazların yerini büyük oranda almaya başlamıştır. Başlarda elektronik

alternatifler ancak oldukça düşük güçlerde çalışabilmekteydi ve bu nedenle

uygulamaları kısıtlıydı; fakat son yıllarda güç elektroniği dalındaki gelişmeler

sonucunda, yarı iletken elemanlar ve güçlü radyo lambaları, bazı uygulamalarda

kontaktör devrelerinin yerini şimdiden belli bir oranda almıştır.

Gene de, sinyal yükseltme, ölçüm ve denetim, elektronik devrelerin ana uygulama

alanları olmaya devam etmektedir. Elektroniğin yaygın kullanım açısından en önemli

uygulaması, eğlence sektörüdür, özellikle radyo, televizyon ve gramofon gibi ses ve

görüntü taşıyan ve dünyanın her yerinde seri üretimi yapılan cihazlar bu

kapsamdadır. Endüstriyel elektronik uygulamalarında kullanılan cihazlar da büyük sayılarda

üretilmektedir, fakat genellikle cihazları belli şartlara uydurmak için özel değişiklikler

gerekmektedir, ve bunun sonucunda da belli bir cihaz tipi için üretim miktarları oldukça

az kalmaktadır; fakat bu özel uygulamalar sonucunda güvenilirliğin arttığı da bir

gerçektir. Son olarak, bu günlerde, endüstriyel elektronik materyalinin büyük

ihtimalle en geniş kapsamda kabul görmüş kullanımı, veri işleme ve bu alanın

otomasyona olan uygulamalarıdır.

Elektronik ünitelerinin ve elektronik kontrol devrelerinin klasik kullanımları hala bu

başlık altına alınmaktadır. Bu arada üçüncü nesil elektronik cihazlar daha da

geliştirilmiştir.

Süregelen teknolojik gelişmeler sonunda, rezistans, kapasitör, ve bobin gibi tek tek

elemanların yerini, yarı iletken devrelerin üzerinde foto mekanik tekniklerle tümleştirilmiş

olan, aynı fonksiyonu gerçekleştiren elemanların alması sağlanmıştır. Bu tümleşik

elemanların hem daha yüksek kapasiteleri vardır, hem de eski tek elemanların kapladıkları

hacmin çok düşük bir yüzdesi kadar hacim kaplamaktadırlar.

Bu tekniğin en iyi tanınan uygulamalarından birisi, cep tipi hesap makinelerinin geliştirilmesidir.

Bu arada, devreler o kadar üst düzeyde minyatürize edilebilmiştir ki, en karışık

otomasyon işlerinin kontrol sistemleri bile birkaç desimetre küplük hacme sığabilir

hale gelmiştir. Gene de, "mikroişlemci" olarak adlandırılan işlem

biriminden çıkan elektriksel darbeleri, gerekli olan çıkış sinyallerine çeviren çevre

birimleri genelde hala oldukça fazla hacim kaplamaktadır.

Bu çeşit mikroişlemciler, makine atölyelerindeki ve üretim hatlarındaki çeşitli

hazırlayıcı ve sonlandırıcı işlemi denetlemek için kullanılabilirler; bütün dünya

ile telefon konuşmaları yapılabilmesini sağlayabilirler ve değişik para birimleri

arasında ayırım yapabilirler, ve daha da ilerisi, ödemeden sonra doğru miktarda para

üstü verebilirler. Bütün dünyaca tanınmaya başlayan bilgisayarlar, bu tip

elektronik devrelerin veri işleme dışında bir de bağımsız olarak programlanabilen

"hafıza" oluşturabildiklerine iyi bir örnektir. Bu gelişmenin anlamı, artık

devrelerin "davranışlarının" elektronik olarak ayarlanabildiği veya

programlana-bildiğidir. Çok yakın bir gelecekte elektronik devrelerin daha da gelişmesiyle

çok pahalı programlama operasyonları giderek basitleşecektir.

Mikroişlemcilerin oldukça düşük olan üretim maliyetleri sayesinde, bu işlemcileri

veri işleme gibi uygulamalara da adapte etmek mümkün olacaktır. Bunun anlamı, iki

adet paralel çalışan işlemcisi olan merkezi işlem birimlerinin aynı zamanda iki adet

ayrı giriş ve çıkış sistemi olacağıdır. Bu sayede program akışı iki misli hızlanacak

ve aynı zamanda bilgisayarın çalışması daha güvenli olacaktır. Sistemin bazı kısımlarında

arıza olması durumunda bile, sistem çalışmaya devam edebilecektir.

Bütün bu gelişmelere paralel olarak, yüksek güç çıkışı gerektiren elektronik

denetim sistemleri de gelişmektedir, ve bu gelişme yüksek elektriksel akımların

denetiminde giderek daha önemli olmaktadır. Bir örnek olarak, silisyum yapılı tristörlerin

geliştirilmesi sayesinde, doğrultucular, çeviriciler, alternatif gerilim üreticileri

ile birlikte, akım, gerilim ve frekans denetleyicileri ve düzenleyicileri geliştirilebilmiştir.

Elektriksel makina denetleyicilerinde genellikle görülen hız ve tork kayıpları, ancak

elektronik denetim ünitelerinin gerçekleştirilmesiyle azaltılabilmiştir. Elektronik

sayesinde mümkün olmaya başlayan bu gelişmeleri dünya henüz yeni gözlemeye başlamaktadır.

ELEKTRONİK ÜRETİMİNDEKİ TEHLİKELER VE ALINACAK ÖNLEMLER

Elektronik endüstrisi hem çelik, bakır, alüminyum, cam ve plastik gibi alışılagelmiş

hassas mühendislik malzemelerini, hem de germanyum ve silisyum gibi saf veya alaşım

haliyle yarı iletken üretiminde gerekli olan özel malzemeleri kullanmaktadır.

Devre elemanları ve bütün halde olan devreler genellikle bir kurşun-kalay alaşımıyla

lehimlenerek birbirleri ile bağlantılandırılır. Lehimleme işlemi uzun süreler için

devam ediyorsa, atölyede lehim dumanını dışarı atan bir havalandırma sistemi

kurulması faydalı olacaktır, çünkü lehimlemede açığa çıkan dumanda kurşun,

kalay ve reçine bulunabilir, ki bunların hepsinin zehirleyici etkileri vardır. Otomatik

lehimleme makinelerinin lehim eriyiği kapları da, buharlaşma ve soğuma bölgelerinin

ikisini de içine alan bir havalandırma sistemine sahip olmalıdır.

Polyester ve epoksi reçinelerinin elektriksel izolasyon malzemesi olarak kullanımı

giderek yaygınlaşmaktadır, ve kloronaftalen de kapasitörlerde izolatör ve koruyucu

kaplama olarak kullanılmaktadır. Yaygın olarak kullanılan bir işlem, elemanları tek

tek sentetik reçine içine daldırarak, onları mekanik darbelerden ve sudan etkilenmeyen

bloklar haline getirmektir. Kullanılan polyester ve epoksi reçineleri, birbirine karıştırılan

iki bileşenden oluşmaktadır, polyesterde donmayı sağlayan bir peroksittir,

epoksilerde ise bir fenol bileşiğidir; genellikle reçineye kuvartz tozu eklenerek sağlamlık

ve görünüş kalitesi arttırılır. Kloronaftalenler ve özellikle reçine sertleştiricilerin

deri üzerinde rahatsız edici etkileri vardır ve uzun dönemli kullanımlarda, kalıcı

bir hassaslıkla sonuçlanan ağır deri hasarlarına sebep olabilirler. Bu sebeple, bu reçinelerin

kullanıldığı yerlerde, çalışma alanlarında etkili bir atık hava emme sistemi sağlanmalı,

işçiler çalışma sırasında özel aletler, koruyucu kıyafetler, ve eldivenler

kullanarak deri ile temas engellemelidirler. Deriyi temizlemek için nötrleştirici

kimyasallar kolayca ulaşılabilecek şekilde hazır bulundurulmalıdır, ve atık

maddeler ya hemen çöpe yollanmalı, ya da su dolu kaplar içinde muhafaza edilmelidir.

Organik peroksitli sertleştiricilerin göz üzerinde aşırı derecede hasar verici

etkileri vardır ve kalıcı görüş kaybına bile sebep olabildikleri bilinmektedir;

sertleştiricilerin reçine ile karıştırılmamış hali ile çalışılan yerlerde işçiler

göz koruyucu önlemler alınarak çalıştırılmalıdır. Kuvartz tozu kullanımı ise

solunum sistemi için önemli bir tehlike oluşturmaktadır; bu sebeple, tozu direkt

olarak kullanan veya içinde toz olan maddelerin parlatılması ve taşlanması ile uğraşan

işçiler, kuvvetli bir atık hava emme sistemi sınırları içinde ve solunum sistemi

koruyucu önlemler altında çalıştırılmalıdır. İşçiler reçine sistemleri ile çalışmaya

başlamadan önce iş öncesi tıbbi muayeneden geçirilmeli, ve uygun aralıklarla

uygulanan periyodik muayeneler çalışma süresi boyunca devam etmelidir (örnek olarak

her 6-12 ayda bir).

Diğer bazı iş ortamı tehlikelerine serigrafi metoduyla baskılı

devre kartı hazırlama sırasında ve elektronik elemanlarının üretimi sırasında

rastlanmaktadır, bu iki işte de çeşitli tehlikeli kimyasallar kullanılmaktadır. Bu işlere

bir örnek, elektronik eleman üretiminde silan bileşenlerinin kullanımıdır, bu

maddeler hem dengesiz (saf silan hava içinde olunca patlayıcıdır) hem de aşırı düzeyde

reaktiftir, ve kullanımlarında çok kesin emniyet kuralları koyulması ve bu kurallara

uyulması mecburidir.

Baskılı devre kartlarının bakır kaplı yalıtkan plakalardan başlayarak üretimi,

temel olarak bir kimyasal aşındırma işlemidir. Plaka üzerine işlenecek şeklin

pozitif veya negatif bir görüntüsü kullanılarak serigrafi maskesi hazırlanır, ve bu

maske çoğaltma işleminde direkt olarak kullanılır.

Serigrafi işlemi sırasında, bağlantı noktaları, bakırlı kalması

istenen yüzeyler ve bağlantı hatları üzerine kimyasal aşındırmaya dayanıklı bir

boya uygulanır.

Baskı işlemi sırasında birden çok sayıda tehlikeli veya zehirli madde kullanılmaktadır.

Bu malzemeler ya patlayıcıdır, ya sağlığa zararlıdır, ya da kimysal olarak aşındırıcıdır.

Bu maddelerin kullanımı sırasında alınacak önlemler şunlardır:

(a) tehlikeli, yanıcı, veya patlayıcı olan çözücü karışımlarının

buharlaşarak havada birikmesini önleyin, ve birinci derecede patlama riski olası olan

alanları kapalı hale getirin;

(b) böyle patlayıcı karışımları ateşleyebilecek bütün

tehlikeli enerji deşarj noktalarını ortadan kaldırın; (c) bir

patlama oluştuğunda etkilerini azaltacak ve yayılmasını önleyecek önlemler alın.

Alışılagelmiş çalışma alanlarında genellikle bu önlemlerden sadece ilk ikisi

etkili olarak kullanılabilir.

Hava içinde zehirli maddelerin yoğunlaşmasıyla oluşan sağlığa zararlı ortamlarda,

bu zararlı maddeler ile ilgili TLV değerlerine ulaşıldığı veya geçildiği tekrarlı

ölçümlerle kanıtlandığında ve/veya tıbbi incelemeler sonucunda böyle bir

tehlikenin varlığı kanıtlandığında, bu maddelerin oluşturduğu zararların önlenmesine

özellikle ağırlık verilmelidir. Bu gibi durumlarda, serigrafi işlemleri için

havalandırma sistemleri kullanarak, ve plakalarn yıkanması işlemlerini kapalı bir

ortamda yaparak koruma sağlanabilir (Şekil 2 ve 3).

Işıkla desen kopyalama işleminde, üzerine belli bir desen işlenecek baskılı devre

kartının bakır yüzeyine ışığa hassas bir boya kaplanır. Bu maskeleme boyasının

pozlanıp banyo edilmesinden sonra, boyanın bir kısmı kart üzerinde kalır ve kimyasal

aşındırma işleminde maske görevi görür. Basit bir galvanik aşındırma işlemi

kullanılarak, maske tarafından korunmayan fazla bakır alanları yok edilir. Pozlama ve

banyo işlemleri sırasında maske boyası üzerine istenen desen işlenmiş olur; ve bu

boya kimyasallardan etkilenmediği için, işlemlerin sonuna kadar aynı şekilde kalır.

Bakırın kimyasal olarak aşındırıldığı atölyelerde aşağıdaki özel koşullar

mutlaka sağlanmalıdır:

(a) aside dayanıklı, kaygan olmayan ve yeterli düzeyde atık su

giderleri bulunan yer kaplaması. Kafes şeklindeki taban malzemesi ve ayak destekleri

aside dayanıklı olmalı, takılma ve düşme tehlikesi yaratmayacak yapıda olmalıdır;

(b) elektrikli cihazlar ve malzemeler en azından nemli ve ıslak çevrenin

etkisinden korunmalıdır;

(c) zehirli gaz veya buhar çıkışı olan alanlarda havalandırma yapılmalıdır;

(d) kimyasal aşındırma odasında birşey yemek, içmek, sigara içmek

veya besin maddesi depolamak yasaklanmalıdır;

(e) personele düzenli olarak, en az yılda bir defa, tehlikeli işlemlerle

bağlantılı görevleri ve bu konuda alınacak önlemler konusunda eğitim verilmelidir;

(f) dökülen veya kullanım ömrü bitmiş sıvılar vakit geçirmeden

bol miktarda su kullanarak yıkanmalıdır;

(g) bir göz banyosu kullanıma hazır halde ilk yardım ekipmanının

arasında dikkati çekecek şekilde hazır tutulmalıdır. Banyonun yanında, kullanılan

nötrleştirici kimyasalların yedekleri de, kullanıma hazır şekilde bekletilmelidir;

(h) asitler ve baz yapılı kimyasallar, başka kimyasallarla karıştırmaya

imkan vermeyecek şekilde işaretlenmeli ve depolanmalıdır;

(i) aşındırmada kullanılan kimyasallar kapalı ambalajlarda taşınmalıdır;

(j) eldivenler, lastik botlar ve aside dayanıklı elbiseleri de içeren

koruyucu kıyafetler ve göz koruyucu önlemler kullanılmalıdır;

(k) katı halde olan bazlar ve kuru asitlerle iş yapmak için çağrılan

personel, bu işe uygun kürek ve maşaları kullanmaları konusunda uyarılmalıdır;

(l) banyoları ve kimyasal kaplarını doldurmak için sadece soğuk su

sağlanmalıdır, tecrübelere göre egzotermik reaksiyonlar yoluyla yüksek miktarlarda

ısı açığa çıkabilmektedir;

(m) bu yapıdaki işlerde, sadece yeterli derecede kalifiye olan ve bu

konuda eğitimli olan personel kullanılmalıdır.

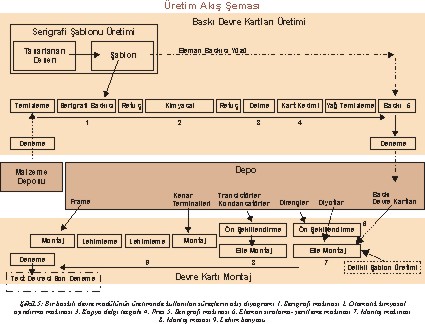

Bir elektronik devre ünitesinin üretimi sırasında takip edilen süreçler

Şekil 5 te görülebilir. Şekilde üretiminin akış diyagramı verilmiş olan devre,

kart kenarında bağlantı terminalleri olan ve plastik bir kutu içine yerleştirilen bir

ünitedir. Devre şemasından bir baskılı devre tasarımı yapılarak bakıra işlenecek

desen ortaya çıkarılır, bu desen bir serigrafı şablonuna aktarılır, ve serigrafi

yoluyla bakır kaplanmış cam kumaşı takviyeli epoksi reçineden üretilmiş baskılı

devre plakalarına aktarılır. Serigrafi baskısında kullanılan boya, bir sonraki işlemde

gerçekleşecek kimyasal aşındırma işleminde kullanılan bakır klorür eriyiğine

dayanıklıdır; ve bu aşındırma işlemi sonunda istenmeyen bakır alanları yok olur.

Baskılı devre kartı yıkanır, ve kullanılacak çeşitli yapıda devre elemanlarına

ve kontaklara uygun olacak şekilde delikler ve boşluklar açılır, bakır üzerindeki

boya kaldırılır, ve devre bağlantıları kontrol edilir.

Devre elemanları bir otomatik montaj makinasında kart üzerine

eklenir (bazı özel parçaların elle montajı gerekli olabilir) ve lehimlenerek

yerlerine sabitleştirilir. Son olarak bütün devre cihaz kutusuna yerleştirilir, ve

denenir.

Deneme işlemi sırasında kazaların oluşma tehlikesi, bu işlemin

otomatik yapılmasından ve bütün devrenin yalıtkan bir kutu içine olması gerçeğinden

dolayı en aza indirgenmiştir. Elektronik endüstrisinde bu yapıdaki ünitelerin üretiminde

gerekli olan temizlik ve dikkat düzeyi, iş tehlikelerinden ve tehlikelerden oldukça

uzak bir çalışma ortamının garantisidir. Bütün üretim ekipmanının güvenilirliğini,

temizliğini ve denetimini garanti altına almak için gerekli olan büyük harcamalar,

uzun dönemler için sabit bir ürün kalitesinin sağlanması ve korunması için, iş

emniyeti ve işçi sağlığını koruyacak şekilde arttırılmalıdır. Tecrübeler göstermiştir

ki, elektronik taahhüt işlerinde, personelin bütün kalpleriyle katılarak ve devamlı

işbirliği içinde çalışmasını sağlamak için iyi bir endüstriyel sağlık

standardının sağlanması sonucunda, ürün kalitesi yüksek olmakta ve yetersizlikler

sonunda ortaya çıkan kayıplar en az düzeyde kalmaktadır.

Kaynak:

ILO Encyclopedia of occupational health and safety, 3. Ed., 19....?